在空天、石化和能源等领域,诸多关键的高温装备需要长寿命和高可靠性,但是由于它们身处的恶劣的使用环境,使得需求与现实之间存在着尖锐矛盾。特别是,蠕变及蠕变—疲劳交互失效模式是高温装备的“顽疾”,占比达70%以上,其全周期的寿命保障一直是世界公认的技术难题。因此,从制造大国向制造强国迈进,提高国家制造业竞争力,更需要它们不断突破极限,实现更高效率、更快速度、更低排放。

针对这一难题,铁算算盘4905香港机动学院张显程教授、涂善东院士团队与合作单位潜心多年构建了“基于工程损伤理论研发的高温装备全寿命保障技术体系”,并广泛应用到中国重燃、中国航发商发、东方电气、扬子石化等企业中,在取得显著经济效益的同时,也提升了高温装备设计制造能力的国际话语权。

那么,这套技术是怎样为高端高温装备提供全寿命周期保障的呢?

据研究人员介绍,像人类一样,高端高温装备也有一个从“出生”到“成长”再到“老化”的生命周期,也会“衰老”,出现“机体损伤”和“机能衰退”。而且,在“自然衰老”的过程中,它们还要承受持续的高强度“工作压力”,如此就造成了我们所说的装备的“蠕变—疲劳”现象。

“‘自然衰老’和‘过度劳累’同时作用,会让装备比预期更早失效,甚至出现严重破裂,因此,我们不仅要关注装备的‘自然老化’过程,还要采取措施,来控制和减缓高强度工作带来的‘损伤’,给高端高温装备提供一整套‘保健医生’式的健康管理方案。”张显程教授说。

根据研究人员介绍,工程损伤理论的创新点在于,它能够覆盖多模式、强时变、跨尺度损伤特征,提高工程适用性和普适性。应用工程损伤理论,可以为高端高温装备实现精确的寿命设计,评估机械设备在使用中的损伤状态和剩余寿命,为机械系统的运行和维护管理提供便利。

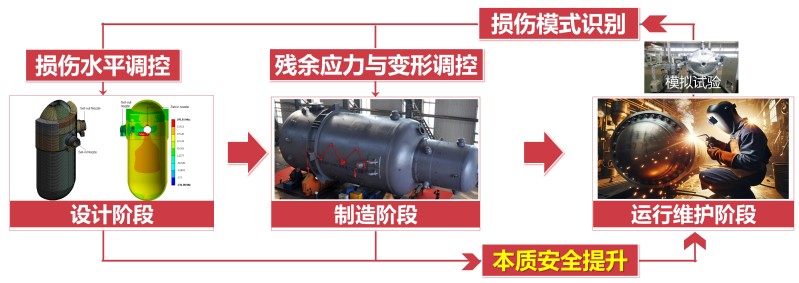

图1 基于工程损伤理论研发的高温装备全寿命保障技术体系

近10年间,围绕测试方法、寿命设计、工艺调控、失效判据等共性关键技术,张显程教授团队分别突破高端高温装备全寿命周期保障的“损伤表征”“损伤评定”“损伤调控”“损伤容限”等系列瓶颈难题,实现了一系列的重要创新:

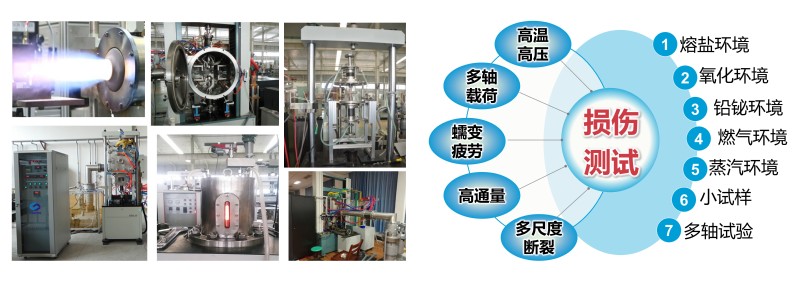

突破了蠕变—疲劳损伤测试边界,创制了7类严苛高温环境下蠕变—疲劳测试系统,建立了蠕变—疲劳材料性能数据库、损伤模型库及系列测试国家标准,实现测试方法自主可控、寿命设计有据可依;

图2 研发的系列严苛环境蠕变及蠕变—疲劳测试系统

建立了蠕变—疲劳寿命设计体系,建立了耦合蠕变和疲劳双参量的损伤动力学模型,完成了面向真实部件的寿命设计方法体系上的突破,寿命预测的精度从美国 ASIIE 的 10 倍和英国 R5 的 30倍分散带,精确到 2.5倍分散带以内;

创建了蠕变—疲劳损伤调控技术,针对最易失效的焊接结构,发展了蠕变—疲劳寿命削弱系数计算准则与寿命设计规程,通过发明焊接预变形约束等方法,控制焊接残余应力和变形诱导的损伤;

制定了蠕变—疲劳损伤容限判据,建立了高温装备蠕变—疲劳损伤弱点识别、动态演化跟踪及分级评价技术,提出了含裂纹结构的多尺度裂纹扩展计算方法与损伤容限判据,解决了高温装备“何处修、何时修”的难题。

由此,从装备“出生”时的精密测试和设计,到其“成长”过程中的工艺优化和性能调控,再到“老化”阶段的预防性维护和寿命延长措施,该研究成果为高温高端装备定制了一套从“被动”到“主动”、覆盖全寿命周期的健康管理计划。

目前,项目成果已成功应用实施到能源、化工、航空等不同领域高温装备的设计、制造与运维中,获授权25项发明专利、9项软件著作权,制定了5项国家标准(其中牵头3项)及4项行业标准。

尤其值得一提的是,正如全国钢标准化技术委员会力学及工艺性能试验方法分技术委员会所给出的评价——“形成了‘测试方法-寿命设计-安全评定’的标准体系,技术指标普遍优于国外同类标准”,该成果在重型燃机、国产航空发动机、大型汽轮机强度设计方法、大型反应器/塔器的焊接与自主国产化制造、超期服役装备的失效评定与延寿策略等方面,实现了关键技术的自主可控,提升了重大装备设计制造能力的国际话语权。